走进一线探寻“创新之源 坚韧之力” 民营企业打造实现高质量发展“硬脊梁”

民营企业是**经济发展活力和竞争力的重要组成部分。坚守主业、做强实业是民营经济实现高质量发展的内在要求。眼下,众多民营企业立足自身优势,以实干创新打造实现高质量发展的“硬脊梁”。系列报道《一线调研·民企见闻》,记者走进民营企业科研、生产、运营一线,探寻民营企业新品迭出背后的创新之源、转型升级背后的坚韧之力。

“电子皮肤”生长记 实验室里的“逆袭”

6月19日的调研从湖北武汉开始。最近几年,随着人形机器人产业快速发展,能让机器人拥有“触觉”的“电子皮肤”产业发展也进入快车道。在湖北武汉,一家生产“电子皮肤”的企业在发展中实现了从追赶到领跑的逆袭之路。他们是怎么做到的?来看记者在一线的调研。

记者拿一块又滑又软的豆腐做实验,试了很多次,都会在拿起豆腐的时候把豆腐捏破。但是这只灵巧手却可以在拿起豆腐的同时几乎在豆腐上不留下痕迹。

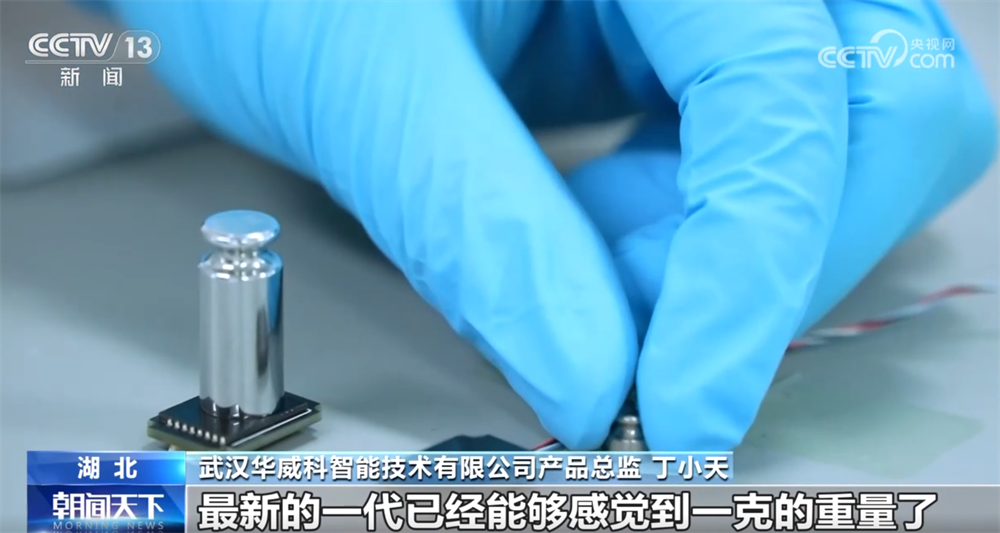

武汉华威科智能技术有限公司产品总监丁小天称:“灵巧手里面我们搭载了这种又软又薄的电子皮肤,一平方厘米里面集成了近100个触觉点,通过压力控制实现豆腐抓而不碎。”

“电子皮肤”能感受压力、温度等各种外界变化,让人形机器人拥有了“触觉”。企业负责人告诉记者,如今市场需求激增,他们的产品供不应求。但在3年前,这还是门“亏本买卖”。

武汉华威科智能技术有限公司**执行官朱晓辉称:“当时一个行业龙头客户提出来说,他们想实现机器人交互过程的触觉传感器,给了50万元,事实证明亏得一塌糊涂,投入很大。”

企业科研负责人告诉记者,原以为两个月时间、50万元就能搞出来,没想到这却是一条没人走过的路。无材料、无装备、无标准,这是他们面临的**困境。5个人的研发团队扩展到50人,专业从柔性传感扩展到材料、工艺等各个领域。客户投的50万元远远不能覆盖研发成本,企业自己又投入200万元,两年时间夜以继日,终于“磕”出了既灵敏又耐用的“电子皮肤”。但就是这个冒着亏损风险“死磕”出来的样品,为企业打开了新的空间。

丁小天称:“这是最开始的一代,只能感觉到10克重量的砝码,**的一代已经能够感觉到一克的重量了,并且能够通过100万次的按压测试。”

眼下,企业还在向着更难的技术挑战。夜已经深了,丁小天却迎来了一位特殊的同事——华中科技大学教授李敏。

丁小天告诉记者,他们的团队是个“混编队伍”。遇到行业前沿问题时,团队经常**查论文,寻找领域内的专家,就这样,大学教授和学生也加入了他们的研发。在企业里,有半层楼都是专为学者设立的办公室和实验室。李敏桌上的这个课题就来自和企业共同研发时遇到的技术难点。

华中科技大学机械科学与工程学院教授李敏称:“以前不管是发了文章,还是发了专利,发完之后其实就很少用。其实我们希望我们做的东西能够真正地运用到产业界里面去。这种新的产学研的模式能够帮我们了解到整个客户的需求和产业的痛点,这样就更能够使我们的工作服务到整个业界。”

从样品到产品 电子皮肤“打印机”成关键

用了两年,这块能让机器人捏起豆腐的“电子皮肤”终于闯过了技术关。这时团队要面对一个更棘手的问题——如何让一片需要两年打磨的“样品”变成能够量产的“产品”?继续来看记者的调研。

记者采访期间,正遇上企业第2000套灵巧手电子皮肤的交付仪式。

朱晓辉称:“一方面是我们2000套机器人灵巧手电子皮肤的下线,另外我们产能也正式达到了年产能200万片,我们从原来的在实验室完成转向交由量产线,这是一个非常大的跨越。”

随着行业需求的爆发,“电子皮肤”的订单从每年两百套增长到每月两百套。如何让实验室里的样品快速转化为生产线上的产品?

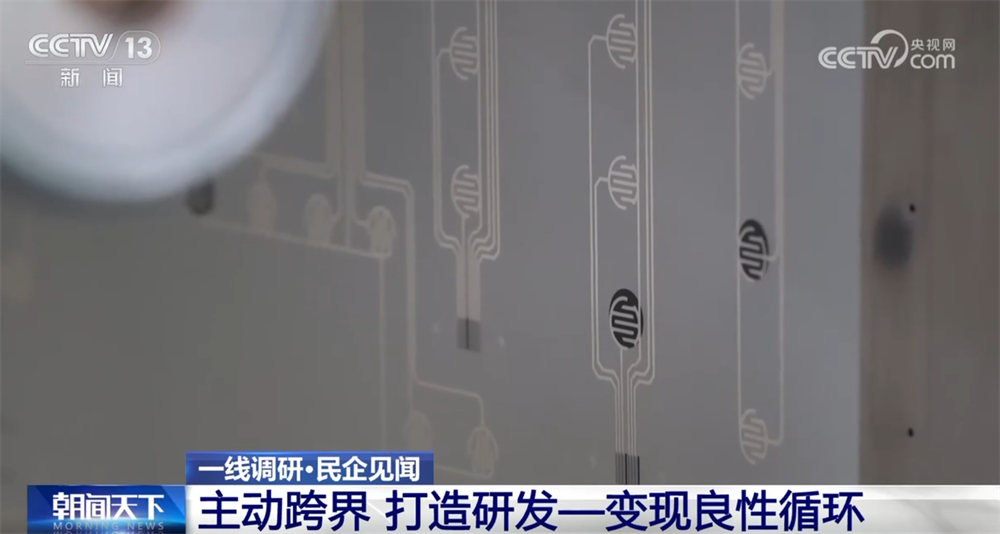

秘诀是车间里这一台台“打印机”。记者看到,精密的“电子皮肤”竟然是被“打印”出来的,一卷空白材料进入设备,出来时已变成一卷布满传感器阵列的“电子皮肤”。

一台台电子皮肤“打印机”的背后是一个从追赶到**的故事,这个以生产柔性射频电子标签起家的企业曾经花了10年攻克这种装备的生产技术。

2013年,企业自主制造出了能够贴装的卷对卷装备。2024年,新产品“电子皮肤”遇到量产难题后,企业让原本只能“贴装”的装备实现了“连续印刷”功能,在全球率先用“连续打印”的方式生产“电子皮肤”。而此时,**上还很少有类似的生产方式。

没有“墨水”,自己研发;没有标准,自己制定。如今,企业已经拥有知识产权100余项,参与8项行业标准制定。记者发现,在企业办公室的玻璃上写满了他们的想法和讨论,这支团队用“敢想敢干”的精神把一个想法变成了量产现实。

机器人指尖到风机叶片 电子皮肤跨界破局

在调研中记者了解到,这块用在机器人指尖的“电子皮肤”竟然还用在了风机叶片上。这场跨界合作的背后有怎样的故事?我们继续来看记者的调研。

带着好奇,记者跟着企业的工程师来到了湖北黄龙山风电场。记者看到,企业生产的“电子皮肤”贴在了风机外侧,用来检测覆冰情况。

覆冰一直是风机运营的痛点,冰层会导致发电效率**,人工巡检则存在危险。而高灵敏度且柔韧耐磨的“电子皮肤”,既能紧密贴合风机曲面,又能实时精准检测覆冰状态。企业发现这一应用场景后,与黄龙山风电场迅速达成合作,如今,这款“电子皮肤”正陆续应用于更多风机。

更广阔的应用场景其实来源于企业“研究未来”的成本之困。企业负责人朱晓辉告诉记者,“电子皮肤”仍是一个新兴的领域,目前在人形机器人上的需求远远不能覆盖研发的支出。为此,企业在研发出新产品后,没有局限在机器人领域,而是主动跨界,寻找成熟的落地场景。如今,企业的“电子皮肤”还被用在汽车产线和医疗领域,让研发投入通过多场景变现形成良性循环。

朱晓辉称:“从一个产业化的角度来讲,当前还是刚刚开始,但是我们把创新的技术跟风电结合、跟汽车结合,可以实现迅速放量。我们能够把技术进一步催熟,同时产生的经济效益又反哺到研发,可以实现一个很好的良性循环。”